Цементная промышленность СССР занимала первое место в мире по объему выпуска - до 124 млн тонн в год. И хотя Союза не существует уже 20 лет, многие отечественные цементные предприятия до сих пор работают на старом советском оборудовании. По оценкам экспертов, моральный и физический износ активной части основных фондов превысил 70%, а это неизбежно снижает экологическую безопасность производства.

Второй фактор, который удорожает российский , - технология производства. Существует три способа делать цемент - «сухой», «мокрый» и комбинированный. «Мокрый» способ дороже, потому что требует почти вдвое больших затрат энергоресурсов. Но именно этим способом производится у нас 85% цемента. В отличие от иностранных производств, где доля «сухого» производства преобладает. Например, в США она и вовсе занимает 80% мощностей. Правда, на этот перевод Штатам потребовалась без малого четверть века. Наконец, цементное производство (так же как деревообрабатывающая, химическая и металлургическая промышленность) непосредственно связано с индустрией конструкционных материалов, влияющей на экономический потенциал и уровень промышленного развития страны. Этих факторов вполне достаточно, чтобы сделать вывод - отрасль остро нуждается в модернизации. Особенно если вспомнить требование Дмитрия Медведева об экономии электроэнергии в масштабах всей страны.

Строить или обновлять

Никто не отменяет потребности в новых предприятиях. Но это действительно дорого. Стоимость проектирования и строительства нового современного цементного завода производительностью 1,5 млн тонн в год - $300-350 млн, а срок его возведения может составить до пяти лет, не считая времени на пусконаладочные работы, считают сотрудники НИЦ «Гипроцемент-Наука». Поэтому ничего удивительного, что первый за 30 лет цементный завод был построен только в конце прошлого года. Инвестором тогда выступила группа «ЛСР». В ближайшие год-полтора должно появиться еще с десяток производств с общей мощностью порядка 25 - 27% от нынешних.

Однако, по оценкам сотрудников НИЦ, и без строительства можно добиться заметных результатов, модернизируя существующие предприятия. Если все сделать правильно, объемы производства вырастут на 20 - 30%, а качество продукции улучшится. Внедрив современные материалы, средства контроля и оборудование, отрасль способна достичь производства 100 млн тонн к 2014 году при затратах существенно меньших, чем на новое строительство.

Упущенные возможности

Как ни странно, но именно глобальный кризис оказался временем, наиболее благоприятным для того, чтобы активно модернизировать производство. До него ожидалось, что ежегодный прирост потребности экономики России в цементе будет около 10% до 2015 года. Но в кризис строительство замерло, а с ним «просели» и заказы на стройматериалы. Спрос на цемент серьезно упал. В 2009 году он составил 42 - 44 млн тонн, что на 27% меньше, чем в 2008-м, тоже, кстати, далеко не рекордном. Казалось бы, отличная возможность обновить производство. Логично было бы ждать примера модернизации от лидеров цементопроизводства. Но выясняется, что как раз флагманы отрасли - «Евроцемент груп» (контролирует порядка 40% российского рынка цемента) и французская Lafarge (мировой лидер) - в этом вопросе, наоборот, в числе аутсайдеров. Нет, нагрузка на заводы главными отраслевыми предприятиями была снижена. Но не для того, чтобы, например, заменить оборудование и перевести производство на «сухой» способ, а чтобы создать искусственный дефицит цемента и не дать ценам на него упасть.

Постепенно рынок оживает, и уже в прошлом году было произведено порядка 50 млн тонн цемента, то есть отрасль вышла на показатели 2005-2006 гг. При этом, что касается новых мощностей, то Lafarge пока не реализовала ни одного из озвученных проектов. Генеральный директор компании Алекс де Валухофф еще в прошлом году рассказывал о планах по установке очистительных фильтров на российских заводах компании в Воскресенске и Челябинске, притом что «Воскресенскцемент» французы купили еще в 1996 году. Также они заявляли, что скоро будет построен цементный завод в Калужской области. Но пока дело осталось на уровне разговоров.

Только под напором обстоятельств «Евроцемент груп» наконец сдвинула с мертвой точки модернизацию одного своего завода - в Воронеже. В апреле холдинг заключил договор с Siemens о поставке технологического оборудования. Кстати, еще в 2005 году, недовольная одним из решений Федеральной антимонопольной службы, посчитавшей, что компания Филарета Гальчева слишком монополизировала рынок, «Евроцемент груп» распространяла пресс-релизы, в которых намекала, что сократит свою инвестиционную программу по технической модернизации и даже не будет достраивать заводы в Воронежской и Липецкой областях. Так что это, видимо, осознанная политика «Евроцемент груп» - найти любой повод, чтобы избежать работы по обновлению основных фондов. Единственный завод, где модернизация реально проводилась и на нее были затрачены большие деньги (в одном только 2008 г. порядка 530 млн руб., как сообщала сама компания), - это «Михайловцемент» в Рязанской области. Кстати, именно рязанский цемент самый дешевый по себестоимости среди всей продукции холдинга. Но дело в том, что завод был куплен у «Интеко» с уже запущенным процессом обновления, который выгоднее было довести до конца, чем сворачивать.

При этом цементопроизводитель всерьез задумывается о выводе своих акций на биржу. Предположительно, IPO может состояться в конце нынешнего или в следующем году. И остается только догадываться, как на интересе инвесторов скажется тот факт, что «Евроцемент груп» постепенно сдает свои позиции и давно уже не является монополистом.

Пыль вместо пыльцы

Вопросы рентабельности и развития бизнеса должны занимать в первую очередь его владельцев. Однако цементное производство относится к категории вредных - не только для работающих на нем, но и для окружающей среды. И вот тут устаревшие технологии перестают быть проблемой конкретных предпринимателей. Не далее как в середине мая прошло очередное собрание жителей столичного района Печатники, где они в который раз потребовали убрать из жилой зоны цементный элеватор «Южный порт». Причем основное время отгрузки цемента - вечер. Местные жители уверены, что это неспроста: в темноте не видно, как в воздухе стоит пыльное цементное облако. Цементный элеватор существует в Печатниках почти 40 лет, он был построен, когда этот район считался практически нежилым. У правительства Москвы есть постановление, согласно которому к 2008 году производственные мощности цементного элеватора, находящиеся в непосредственной близости от жилой зоны, должны были быть оценены и выкуплены у собственника за счет средств городского бюджета. Вот только собственник - все та же «Евроцемент групп» - назвал заоблачную цену. «Компания оценила землю в 4,5 млрд руб. Цифра взята буквально с потолка, и понятно, что за эти деньги город землю не выкупит», - сетует директор общественного фонда «Гражданин», эколог Максим Шингаркин. Москва предлагала Филарету Гальчеву 2,5 млрд руб. Не договорились. Зато компания «Цемент-Сервис», входящая в «Евроцемент», сумела получить разрешение Ростехнадзора на выброс загрязняющих веществ до конца 2013 года.

Жителям, ведущим непростую борьбу за собственное здоровье, удалось однажды приостановить работу элеватора. В 2009 г. такое решение принял суд, поскольку экспертиза показала, что «приземные концентрации взвешенных веществ превышают ПДК максимальную разовую для населенных мест в 2,42-3,06 раза». Но уже через месяц «Южный порт» снова заработал. А московские власти в мае 2010-го внесли в собственное постановление изменения: теперь вывод предприятия намечен на III квартал 2013-го.

Такие «долгие проводы» не устраивают жителей Печатников, уставших дышать цементной пылью. На прошлой неделе они провели целый ряд акций, и, кажется, им удалось достучаться до московского правительства. «Мы разделяем обеспокоенность жителей, в ближайшее время вопрос о закрытии элеватора будет проработан», - заявил во время встречи с инициативной группой руководитель департамента природопользования и охраны окружающей среды г. Москвы Антон Кульбачевский. Поддержала своих избирателей и депутат Мосгордумы от партии «Единая Россия» Людмила Стебенкова, которая сейчас предпринимает действия для вывода цементного монстра из жилого района.

Печатники - далеко не единственный район, который загрязняет «Евроцемент груп». Едва ли можно вспомнить хоть один завод компании, к которому не имелось бы претензий по экологии. «В городе Фокино в Брянской области просто беда с экологией из-за завода», - рассказывает Максим Шингаркин. 3 мая и там проходил пикет местных жителей, считающих, что завод «Мальцовский портландцемент» попросту убивает их своими выбросами. А в феврале этого года Госэкоинспекция Украины установила, что предприятие в городе Балаклея Харьковской области, «эксплуатируя с 15 ноября по 26 декабря 2010 года неисправные установки для очистки газа, выбросило в воздух 560 кг загрязненной диоксином кремния пыли». В июле 2010-го по жалобе жителей села Ильино штраф и предписание получил «Липецкцемент». В ноябре 2009-го «нарушения правил охраны атмосферного воздуха» также были выявлены на «Пикалевском цементе», а чуть раньше и на Михайловском заводе в Рязанской области.

При этом «Евроцемент груп» заявляет, что своей приоритетной задачей считает «обеспечение экологической безопасности производства и охрану окружающей среды». И что для решения этой задачи у холдинга даже есть стратегия до 2020 года. И даже за 2005 - 2007 гг. инвестиции в мероприятия по охране атмосферного воздуха превысили 784 млн руб. Правда, с тех самых пор никаких новостей об экологических мероприятиях компании не появилось. В кризис цементникам было не до экологии, а после него надо наверстывать упущенную за время спада выгоду.

Любое заболевание не приносит человеку радость, а только усугубляет его жизнь. Аллергия на цемент и его пыль проявляется чаще уже у взрослых людей и может протекать как с лёгкими, так и с очень тяжёлыми результатами. Чтобы этого не произошло, необходимо вовремя обратить к специалисту за консультацией.

Причины и последствия

При возведении, ремонте дома человек контактирует со строительными материалами. При любом деле образуется грязь. Поэтому не удивительно, что со временем у таких людей возникает начаться аллергия на строительную пыль.

Мелкие частички цемента попадают в дыхательные пути, вызывая приступ астмы. Это довольно опасно, поэтому нужно незамедлительно обратиться к доктору. Контакт с такими раздражителями может привести к дерматиту или к развитию воспалительного процесса слизистой глаз.

Исход такой болезни может быть разнообразен:

Правильно выявить аллерген может только специалист. Так как эта пыль многокомпонентная, трудно догадаться, на что именно проявляется реакции, поэтому нужна консультация доктора.

Признаки аллергии на цементную пыль

Для того чтобы точно узнать заболевание, необходимо учитывать симптомы аллергии на цементную пыль .

К ним относятся:

- Для крапивницы характерны:

- Слезоточивость;

- Чихание;

- Кожные высыпания;

- Насморк.

- Для отёка Квинке:

- Головокружение;

- Кашель;

- Одышка;

- Обильные выделения из носа.

Как избавиться от аллергена?

Для того чтобы прошло это заболевание, необходимо удалить контакт с непереносимым веществом. Если у человека подобная аллергия появилась на работе, тогда следует сменить на более подходящее место.

Если симптомы начали появляться во время крупного ремонта дома, лучше будет нанять рабочих, а самим переехать в съемное жильё или к родственникам. Когда такой вариант не получается, то стоит оградить шторкой область ремонта и положить влажные тряпки, чтобы они захватывали пыль.

Чтобы аллергия не омрачала жизнь стоит делать следующее:

- Открывать окна для смены воздуха помещение;

- Проводить уборку влажными тряпками, даже когда идёт ремонт;

- Не курить в доме;

- Промывать нос раствором с морской солью.

Для людей, работающих с деревом

Для рабочих в строительных компаниях и лесопилках, а также плотников и резчиков часто встречается аллергия на древесную пыль. Необходимо знать, какие породы деревьев считаются наиболее опасными. К ним относят:

- Красный кедр, который способствует развитию ринита, астмы, конъюнктивита.

- Тис, вызывает воспалительные процессы глаз и носа.

- Болотный кипарис.

- Каштан.

Пыль от древесных пород оказывает действие на органы дыхания двумя способами:

- Первичный раздражитель.

- Являясь аллергеном для человека.

В первом случае они не вызывают опасности для здоровья работника. Во время кашля вся пыль выходит из организма.

При попадании вредных частичек вторым способом они будут накапливаться, делая дыхание затруднённым, болезненным, напоминая приступ астмы. Может сопровождаться такими симптомами, как: кашель, удушье, тяжесть в груди.

Основными признаками заболевания считаются:

- Головная боль;

- Постоянный насморк и конъюнктивит;

- Усталость;

- Бронхиальная астма;

- Непродуктивный кашель.

Чаще всего такие признаки возникают в конце рабочего дня или после трудовой смены. Дома симптомы проходят, но если человек возвращается в место, где есть аллергены, всё возобновляется. Когда люди часто работают с древесиной, и у них возникли первые признаки заболевания (кашель, чихание) стоит обратиться к специалисту для уточнения диагноза.

Иногда аллергеном является не древесина, а грибки, которые находятся в нём.

Как бороться?

При любом заболевании людей волнует только одно: как лечить? Аллергию на такую пыль лечится аналогично и другим видам.

- Освободиться от аллергена.

- Антигистаминные средства избавляются от непереносимых веществ, защищая иммунную систему.

- Противоотёчные препараты помогают убрать локальные проявления. Например, отёк слизистой носа.

- Стероидные средства от аллергии, выпускаемые в виде спреев и капель для местного применения.

Все препараты, используемые для лечения, должен подбирать врач.

Народные средства

- Для избавления от зуда стоит протирать участок кожи салициловым спиртом.

- Перед любым лечением нужно очистить кишечник, используя слабительные средства. Перейти на легкоусвояемые продукты питания.

- Для борьбы с сыпью необходимо сделать отвар из крапивы (свежей или сушенной), в котором следует купаться до исчезновения симптома. А также можно применять веник, приготовленный из крапивы.

- Сбор из трав для борьбы с отёком Квинке. Использовать необходимо после приступа, чтобы предотвратить появление нового. Смешать:

- ягоды шиповника и ольхи,

- корневые элементы одуванчика, аралии, лопуха, солодки, девясила,

- череду и хвощ.

Одну столовую ложку сбора залить 100 мл горячей воды и выдержать 30 мин. Затем остудить, процедить и добавить кипяток до отметки 200 мл. Разделить на 3 приёма в день после еды.

- При бронхиальной астме хорошо помогает масло из чеснока. Необходимо натереть его, смешать с солью и сл. маслом. На 100 гр. масла нужно 5 больших зубчиков чеснока. Употребляют с хлебом или добавляя в готовые блюда. Обладает смягчающими и бактерицидными свойствами

- Стаканом горячей воды залить 1 ст. л. травы багульник. Затем кипятить 10 мин, остудить и употреблять 6 раз по 1 ст. л. Является хорошим отхаркивающим средством с противоаллергическим эффектом.

Главное, при аллергии на этот вид пыли – это распознавание первых симптомов болезни и правильно назначенное лечение. Если источник аллергии связан с рабочей деятельностью, то желательно поменять место труда, чтобы не вызвать осложнения.

Любое лечение должен назначать доктор, поэтому необходимо сходить к нему на консультацию.

Интересное и полезное видео про аллергию на цементную пыль

ПЫЛЬ ЦЕМЕНТНОГО ПРОИЗВОДСТВА И ЕЕ АЛЬТЕРНАТИВНОЕ ПРИМЕНЕНИЕ

Важной проблемой современного производства является защита окружающей среды от выбросов пыли и вредных газов в атмосферу. Высокая концентрация пыли в выбросах наносит огромный вред природной среде, приводит к безвозвратной потере большого количества сырья и готового продукта. Производственная пыль – это мельчайшие твердые частицы, выделяющиеся при дроблении, размоле и механической обработке различных материалов, погрузке и выгрузке сыпучих грузов и т.п., а также образующиеся при конденсации некоторых паров.

Одной из важнейших характеристик пыли является ее дисперсность. Под дисперсностью пыли понимается совокупность размеров всех частиц, составляющих пылевую систему.

Результаты исследования дисперсного состава пылей, образующихся при производстве портландцементного клинкера, говорят о том, что выделяемые из источников загрязнения пыли – полидисперсные. Содержание фракции пыли менее 10 мкм по мере прохождения материала технологического процесса обработки возрастает от 10,75 до 75%. Наиболее мелкая пыль образуется при обжиге сырьевой шихты во вращающихся печах сухого способа производства.

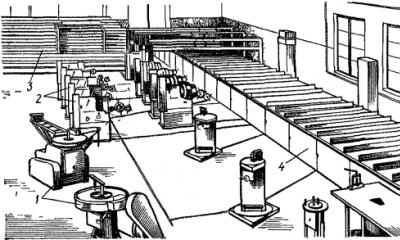

Цементные заводы, несмотря на значительное разнообразие используемых сырьевых материалов и применяемого технологического оборудования, в большинстве своем имеют сходную схему производства.

У всех технологических агрегатов, выделяющих пыль, на цементных заводах устанавливаются пылеулавливающие аппараты, позволяющие не только возвратить значительное количество готового продукта или полуфабриката, но и предотвратить загрязнение пылью воздушного бассейна цементных заводов и прилегающих к ним территорий.

Пылевой фон от цементных заводов формируется в основном за счет трех источников пылевыделения: вращающихся печей, цементных мельниц и силосов.

Основным источником пылевыделения являются клинкерообжигательные печи. В большинстве случаев количество пыли, выбрасываемое в атмосферу с газами от печей, доходит до 80% от всего количества пыли, выделяемой в процессе производства цемента.

При нормальном режиме работы современных вращающихся печей по мокрому способу производства клинкера, вынос пыли из печи по отношению к весу сухого материала, подаваемого в печь, обычно составляет 5-8 %.

Большое влияние на величину пылеуноса имеют теплообменные устройства, главным образом цепные завесы, которые являются не только теплообменниками, но и своего рода устройством, задерживающим пыль, выносимую из печи газами.

Необходимо до конца использовать теплообменные свойства цепных завес для экономии энергии. Сегодняшний уровень развития техники позволяет расширить цепную завесу до температуры в 1200°С (температура в печи) и достигнуть тем самым наибольшей эффективности теплообменных показателей завесы. Ограничить цепную зону на 850°С вместо увеличения до максимальной температуры значит уменьшить возможный выход клинкера на 3,0-5,0% при неизменном потреблении энергии.

В настоящее время на большинстве предприятий в системах пылеулавливания используются электрофильтры, установленные двадцать и более лет назад и обеспечивающие степень очистки 95-98% или 300-800 мг/м 3 пыли на выходе. Многие предприятия вынуждены решать сегодня вопрос замены морально и физически устаревших электрофильтров и ориентируются снова на электрофильтры, как привычное оборудование. Однако сегодня только лучшие зарубежные электрофильтры, имеющие 5-7 полей, обеспечивают остаточную запыленность на уровне 50-100 мг/м 3 . при этом габариты таких фильтров значительно больше существующих. К существенным недостаткам электрофильтров относятся сложность конструкции, невозможность стабильной работы в условиях изменяющегося химического и физического состава рабочей среды, остаточная электризация уловленных частиц пыли, которая часто не позволяет вернуть ее в производство. Как техническая система электрофильтр достиг своего граничного развития и не может дальше следовать за ужесточающимися требованиями по количеству выбросов.

Хорошей альтернативой электрофильтрам сегодня могут стать рукавные фильтры с импульсной регенерацией. Действие рукавных фильтров основано на способности материалов задерживать пыль, которая крупнее отверстий, имеющихся в этих материалах.

Подробности Создано 02.10.2011 21:15 Обновлено 21.05.2012 03:54 Автор: Admin

Важной проблемой современного производства является защита окружающей среды от выбросов пыли и вредных газов в атмосферу. Высокая концентрация пыли в выбросах наносит огромный вред природной среде, приводит к безвозвратной потере большого количества сырья и готового продукта. Производственная пыль – это мельчайшие твердые частицы, выделяющиеся при дроблении, размоле и механической обработке различных материалов, погрузке и выгрузке сыпучих грузов и т.п., а также образующиеся при конденсации некоторых паров.

Одной из важнейших характеристик пыли является ее дисперсность. Под дисперсностью пыли понимается совокупность размеров всех частиц, составляющих пылевую систему.

Результаты исследования дисперсного состава пылей, образующихся при производстве портландцементного клинкера, говорят о том, что выделяемые из источников загрязнения пыли – полидисперсные. Содержание фракции пыли менее 10 мкм по мере прохождения материала технологического процесса обработки возрастает от 10,75 до 75%. Наиболее мелкая пыль образуется при обжиге сырьевой шихты во вращающихся печах сухого способа производства.

Цементные заводы, несмотря на значительное разнообразие используемых сырьевых материалов и применяемого технологического оборудования, в большинстве своем имеют сходную схему производства.

У всех технологических агрегатов, выделяющих пыль, на цементных заводах устанавливаются пылеулавливающие аппараты, позволяющие не только возвратить значительное количество готового продукта или полуфабриката, но и предотвратить загрязнение пылью воздушного бассейна цементных заводов и прилегающих к ним территорий.

Пылевой фон от цементных заводов формируется в основном за счет трех источников пылевыделения: вращающихся печей, цементных мельниц и силосов.

Основным источником пылевыделения являются клинкерообжигательные печи. В большинстве случаев количество пыли, выбрасываемое в атмосферу с газами от печей, доходит до 80% от всего количества пыли, выделяемой в процессе производства цемента.

При нормальном режиме работы современных вращающихся печей по мокрому способу производства клинкера, вынос пыли из печи по отношению к весу сухого материала, подаваемого в печь, обычно составляет 5-8 %.

Большое влияние на величину пылеуноса имеют теплообменные устройства, главным образом цепные завесы, которые являются не только теплообменниками, но и своего рода устройством, задерживающим пыль, выносимую из печи газами.

Необходимо до конца использовать теплообменные свойства цепных завес для экономии энергии. Сегодняшний уровень развития техники позволяет расширить цепную завесу до температуры в 1200 °С (температура в печи) и достигнуть тем самым наибольшей эффективности теплообменных показателей завесы. Ограничить цепную зону на 850 °С вместо увеличения до максимальной температуры значит уменьшить возможный выход клинкера на 3,0-5,0% при неизменном потреблении энергии.

В настоящее время на большинстве предприятий в системах пылеулавливания используются электрофильтры, установленные двадцать и более лет назад и обеспечивающие степень очистки 95-98% или 300-800 мг/м 3 пыли на выходе. Многие предприятия вынуждены решать сегодня вопрос замены морально и физически устаревших электрофильтров и ориентируются снова на электрофильтры, как привычное оборудование. Однако сегодня только лучшие зарубежные электрофильтры, имеющие 5-7 полей, обеспечивают остаточную запыленность на уровне 50-100 мг/м 3 . при этом габариты таких фильтров значительно больше существующих. К существенным недостаткам электрофильтров относятся сложность конструкции, невозможность стабильной работы в условиях изменяющегося химического и физического состава рабочей среды, остаточная электризация уловленных частиц пыли, которая часто не позволяет вернуть ее в производство. Как техническая система электрофильтр достиг своего граничного развития и не может дальше следовать за ужесточающимися требованиями по количеству выбросов.

Хорошей альтернативой электрофильтрам сегодня могут стать рукавные фильтры с импульсной регенерацией. Действие рукавных фильтров основано на способности материалов задерживать пыль, которая крупнее отверстий, имеющихся в этих материалах.

Преимущества современных рукавных фильтров базируются на нескольких факторах.

Основной – появление синтетических материалов, полученных нетканым способом. При высокой воздухопроницаемости они почти на порядок прочнее обычных. Эти материалы обладают многими новыми свойствами и, в первую очередь, высокой термостойкостью – до 300 °С, но это очень дорогие ткани. Наибольшее распространение получили ткани с термостойкостью до 150 °С.

Появление этих тканей способствовало рождению принципиально нового способа регенерации рукавов – импульсной продувки сжатым воздухом. В таких рукавных фильтрах нет движущихся частей, что значительно повышает надежность в эксплуатации. Оборудование рукавных фильтров значительно легче оборудования электрофильтров аналогичной производительности и требует меньше места для размещения. По стоимости рукавные фильтры в 2 – 5 раз дешевле электрофильтров.

Главное преимущество рукавных фильтров нового поколения – это эффективность, при обеспыливании печных газов она достигает 99,9%, что значительно выше, чем у электрофильтров.

Пыль, уловленная обеспыливающими установками, является ценным сырьем для получения строительных материалов и поэтому должна возвращаться в технологические линии. Утилизация уловленной пыли на производстве является одним из условий создания безотходных производств.

Наибольший интерес представляет использование пыли в процессе производства цемента на самом цементном заводе, что может быть решено путем возврата пыли в печь, использование пыли в качестве добавки при помоле цемента, обжига ее в отдельной печи, работающей по сухому способу производства и т.д. Однако такой способ утилизации не всегда целесообразен, поскольку возможность возврата пыли в печь в основном зависит от содержания количества щелочей в шламе и от их накопления в пыли в процессе ее улавливания в электрофильтре.

Повышенное содержание в пыли щелочных окислов, в случае подачи последней в печь, снижает качество клинкера. При этом установлено, что только при малом содержании в шламе щелочных окислов до 0,7-0,8% все количество пыли, улавливаемое в электрофильтрах, может беспрепятственно подаваться в печь не отражаясь на качестве получаемого при этом клинкера.

В связи с различным содержанием щелочных окислов в пыли, улавливаемой полями электрофильтра, имеется возможность возврата в печь не всего ее количества, а только части, например, только I или I и II полей фильтра.

При возврате пыли в печь массовая концентрация пыли в газах перед электрофильтрами в зависимости от способа подачи увеличивается на 10-35%, удельный расход сырья уменьшается на 8%, а расход топлива на обжиг на 6%.

Печную пыль сухого способа производства с высокой концентрацией щелочей нельзя возвращать в печь. Она должна быть удалена и подвергнута выщелачиванию.

В настоящее время печную пыль начали с успехом использовать как добавку к сырьевой массе при изготовлении силикатного кирпича.

Пыль электрофильтров при производстве цемента также используют в качестве удобрений для известкования кислых почв в сельском хозяйстве.

Представляет интерес использования пыли, уловленной системами пылеочистки, для производства окрашенного медицинского стекла и получения на листовом стекле тонких теплозащитных пленок с коэффициентом поглощения в ИК-диапазоне спектра 39-25%. Пыль электрофильтров цементных заводов содержит много щелочей и по составу близка к исходному сырью для производства стекла. Введение ее в шихту дает возможность вывести мел и уменьшить количество соды, доломита и глинозема..

На основании вышесказанного планируется проведение ряда опытов для исследования свойств стекол, полученных с добавлением в шихту цементной пыли.

Эксперименты будут проводиться в следующем порядке:

1) получение образца стекла без введения в шихту печной пыли при температуре 1500 °С, чтобы использовать его в дальнейшем как «эталон».

2) получение образцов стекла с введением в шихту пыли от 10 до 50% и при температуре 900, 1000, 1100 и 1200 °С.

3) сравнение свойств полученных образцов со свойствами «эталона».

Предполагается получение более дешевой шихты того же качества и снижение температуры варки стекла. Тем самым можно решить одновременно несколько проблем: утилизация отходов цементной промышленности, удешевление сырьевой шихты заменой дорогостоящих синтетических компонентов цементной пылью, снижение потребления электроэнергии.